超硬パンチとダイは、板金、プラスチック、木材などの材料を切断、成形、成形するためにさまざまな業界で使用される工具のセットです。 カーバイドとは、ダイヤモンドと同じような硬い金属材料の一種です。 硬度、耐摩耗性、耐久性が高く評価されています。

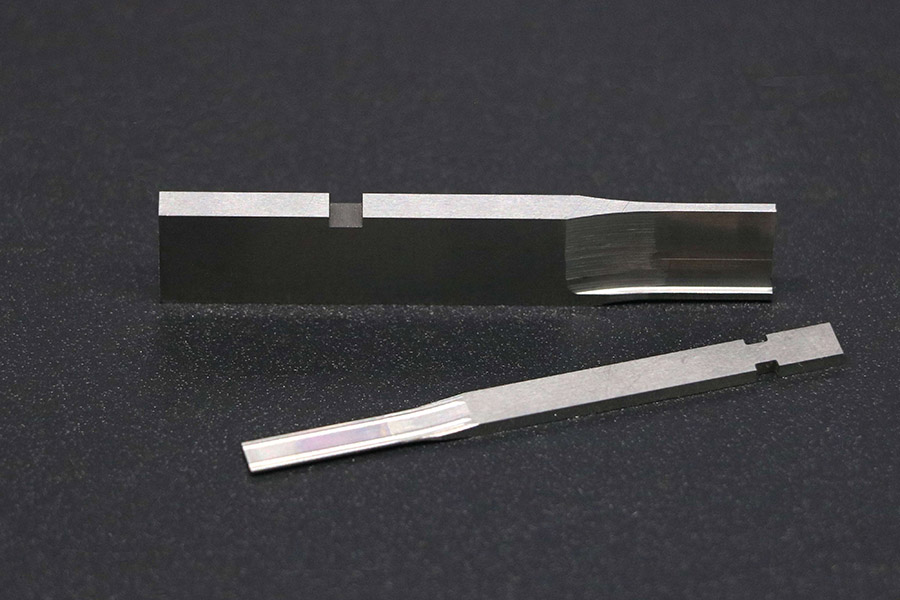

超硬パンチ&ダイセットには、パンチ部分とダイインサート部分が含まれています。 ストリッパーインサートが含まれる場合もあります。

超硬パンチ

超硬パンチ、またはタングステンカーバイドパンチと呼ばれるものは、プレス金型や工具に使用される切削パンチです。 スタンピングツールは、シングルスタンピングダイ、順送ダイ、またはトランスファーダイであってもよい。 あるいは様々な金型を組み合わせて使用する複合金型。

コスト削減をご検討の場合は、お客様のご要望に応じてハイスパンチやPMHSS材を使用したハイスパンチも製作可能です。

超硬ダイインサート

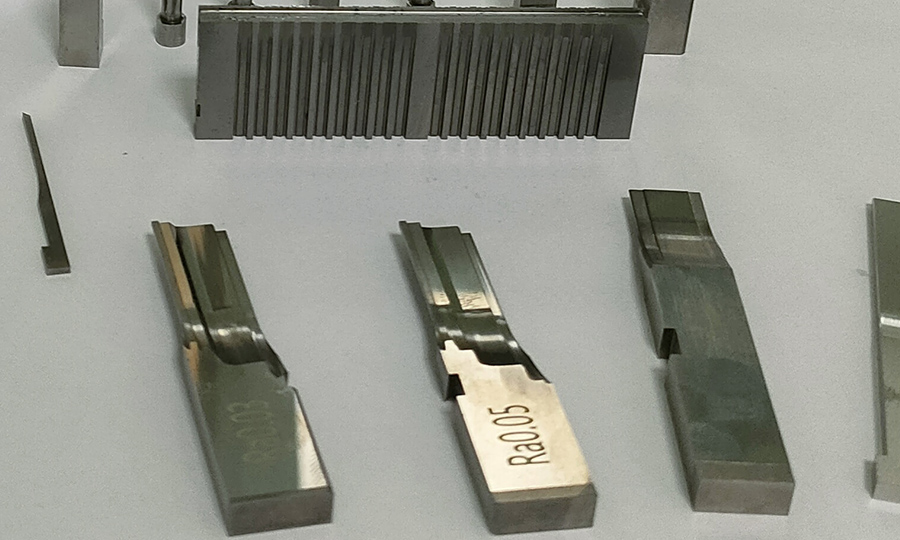

ダイインサートはパンチと組み合わせて使用するインサートです。 ストリッパーインサートの一種もあります。 ダイインサートとパンチは、一連のスタンピングダイの中で最も摩耗しやすいコンポーネントの 1 つです。

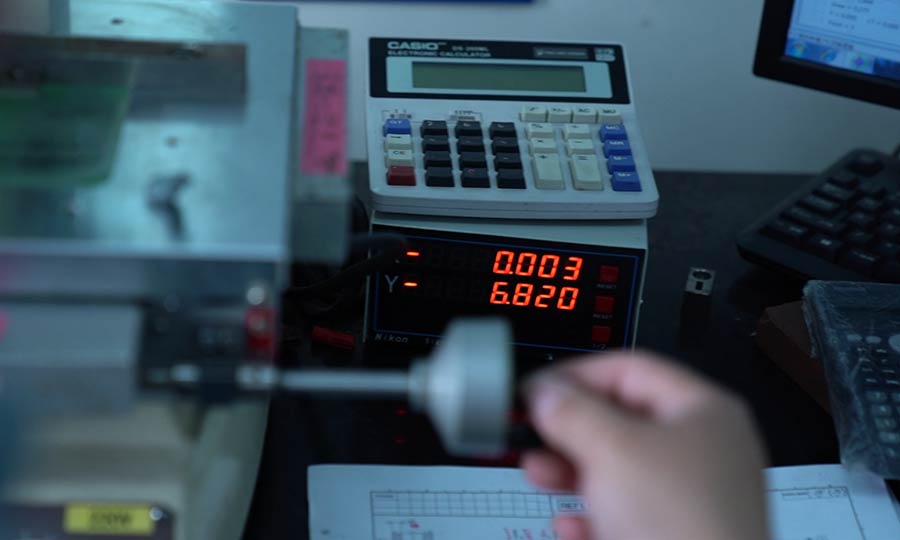

小型ダイインサートは、たとえば公差±0.003mmなどの超精密要件を持つ超硬パンチと同じです。 場合によっては、±0.001mm(±1μm)の公差さえある場合があります。

上で述べたように、超硬パンチとダイは多くの産業に適用できます。 さまざまなアプリケーションでの使用方法は次のとおりです。

コネクタおよび端子台業界における超硬パンチおよびダイス

超硬パンチとダイは、コネクタや端子台の部品製造における金属プレス加工プロセスで一般的に使用されます。 金属プレス加工では、金属シートを切断、曲げ、目的の形状に成形します。 金属プレス金型には、単純なプレス金型や順送金型やトランスファー金型を組み合わせたものもあります。

超硬パンチとダイは、金属スタンピングプロセスに伴う高圧や繰り返しの衝撃に耐える能力を備えているため、好まれます。

コネクタと端子は小さな部品であるため、高精度でさらに小さくするには小さなスタンピングツールを使用する必要があります。 そのため、通常、通常のコンポーネントよりも +/-0.002mm、さらには +/-0.001mm 程度の公差が高くなります。

他業界の超硬パンチとダイス

硬パンチとダイスは、自動車部品のコールドスタンピングや医療用タブレットのパンチングなど、他の業界でも使用できます。 シートプラスチックや耐久寿命のある木材の切断にも使用できます。

前に話したように、超硬パンチとダイを製造するには、優れた CNC 機械工と優れた CNC 加工機を組み合わせる必要があります。

また、場合によっては優れた超硬金属材料が必要になります。 炭化タングステンにはさまざまなブランドとグレードがあります。 さまざまなブランドやグレードの品質に慣れていないと、最初のステップで失敗する可能性があります。

そのため、超硬パンチやダイインサートの製作は超微細な精密加工となります。 経験、高度な設備、材料の組み合わせが必要です。 次に、コネクタや端子用のスタンピングツールプレス用のマイクロスタンピング金型部品を製造できます。

超硬材料を使用する理由?

ご存知のとおり、パンチとダイは、大小にかかわらず、金属プレス金型の摩耗可能なコンポーネントです。 パンチがより硬いので、使用に対する耐久性が高くなります。

実は、パンチの基本的な性質は硬さなのです。 他にも同様に重要な要素がいくつかあります。

1 つはパンチの精度です。パンチとダイのインサートを組み合わせた場合の精度が向上し、スタンピング ツールに使用する場合の効率と耐久性が向上します。

もう1つはパンチの粗さで、表面粗さの制御がより良くなり、使用に対する耐久性も向上します。

精度と粗さを制御する方法?

加工技術や加工方法のことを指しますが、人的要因も含まれます。 経験豊富で洗練された CNC 機械加工士と優れた機械加工機が必要です。

たとえば、PG 光学プロファイル研削盤、ワイヤ放電加工機、精密平面研削盤、CNC フライス盤および旋盤などです。

これらの要因を組み合わせることで精度を確保でき、正しい加工方法を使用すれば良好な RA/RZ 表面粗さを確保できます。

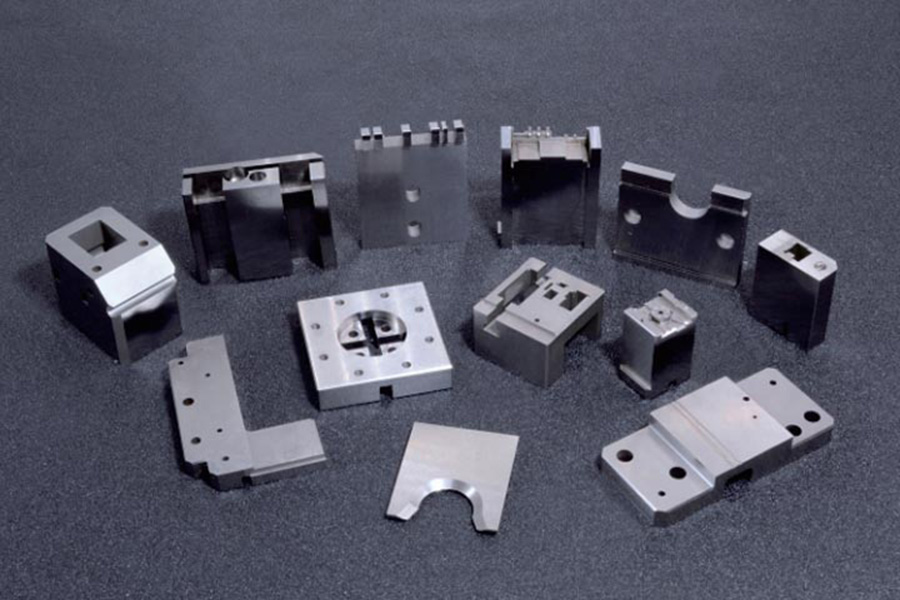

プレス金型部品

超硬パンチとダイインサートを除いて、ストリッパープレート、ガイドプレート、メインプレート、スライドブロックなどの他のスタンピングダイコンポーネントの一部もあります。

これらのスタンピング金型コンポーネントは通常、平らな形状、または CNC 研削、CNC 加工、またはワイヤーカット EDM 加工を必要とする正方形の形状です。 材質はPMHSS鋼、HSS鋼、工具鋼、ベークライトなどです。

全体として、超硬パンチとダイは、スチールなどの従来の工具材料と比較して、優れた性能と寿命を実現します。

初期費用はより高価になる可能性がありますが、寿命が長く、頻繁な交換の必要性が軽減されるため、高精度と耐久性が必要な産業用アプリケーションにとってコスト効率の高い選択肢となることがよくあります。

Hello there, simply become aware of your weblog thru Google, and found that it’s really informative. I’m gonna watch out for brussels. I will appreciate if you happen to proceed this in future. Numerous people will be benefited from your writing. Cheers!